Los señores del acero contraatacan

El sector diseña productos más ligeros para frenar el uso del aluminio en los coches

En el puerto de Mobile, enclave del sur de EE UU disputado por franceses, españoles e ingleses desde el siglo XVIII, la humedad y las temperaturas superiores a los 30 grados hacen que hasta respirar sea difícil. El calor, además, aumenta hasta niveles insoportables a pocos kilómetros, en el interior de la vasta planta metalúrgica de Calvert, donde cada 30 segundos el infierno se abre para escupir enormes baldas de acero incandescente.

El dueño de la flamante factoría, inaugurada en 2010 y situada en el corazón de Alabama, es ArcelorMittal, que en febrero pagó 1.200 millones de euros a ThyssenKrupp por ella. La operación fue cuestionada entonces porque la empresa alemana, que había invertido tres veces más, decidió abandonar el proyecto por los problemas de abastecimiento con la materia prima. No obstante, ArcelorMittal considera la adquisición como un movimiento clave para reforzarse ante el resurgir de las ventas de coches y aumentar sus opciones de seguir siendo el líder de una industria en plena revolución.

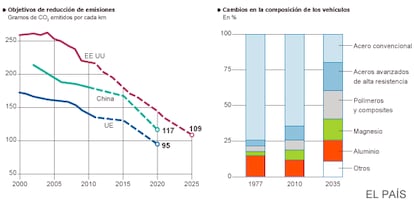

El acero, tras un siglo ocupando en solitario el corazón de los automóviles, ve ahora su futuro amenazado por el auge de otros metales más ligeros, como el aluminio, que de hecho ya le ha ganado la partida en los trenes de alta velocidad o en la aviación. El origen de la pugna está en los ambiciosos objetivos de reducción de emisiones que los Gobiernos han impuesto a los fabricantes y que les han llevado a desarrollar motores más eficientes. No obstante, donde mejor y más rápido se notan los resultados a la hora de contaminar menos es construyendo vehículos más ligeros, lo que ha puesto el foco en los materiales con los que se hacen los coches, sobre todo del chasis, que supone más de una tercera parte del peso total.

El siguiente paso es llevar los avances a todos los vehículos, también los baratos

Un golpe de efecto a favor del aspirante ha sido el estreno de la nueva Ford F150. Esta camioneta, que es el vehículo más vendido de la historia, se ha decantado por el aluminio para perder el 13% del peso sin abandonar su imagen de coche poderoso. Y en breve llegarán más modelos basados en este material como el Range Rover o el XE de Jaguar. La marca británica fue, precisamente, la primera en optar por este metal en 1992 y, hasta 2008, estuvo bajo el paraguas de Ford, lo que hace que la elección del aluminio para la F150 no sea casual.

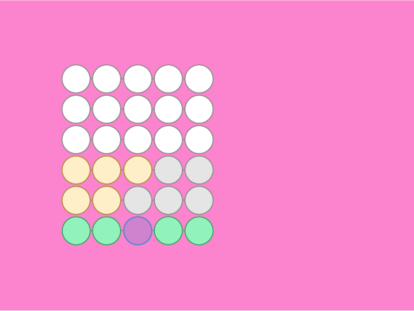

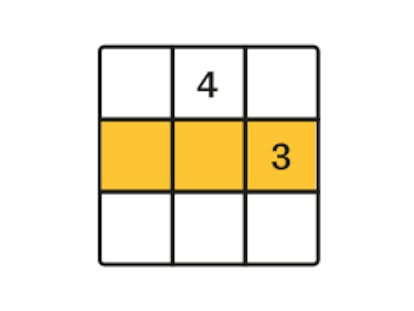

Pero los productores de acero no se han dormido en los laurales ante el paulatino auge de su rival. Si el aluminio es ligero, ellos han desarrollado nuevos productos de menor calibre que logran recortar el peso del chasis en hasta un 22%, lo que a su vez permite rebajar las emisiones de CO2 en un 13,5%. Pero sin mermar ni un ápice la seguridad, tal y como repite el responsable de investigación de ArcelorMittal y uno de sus vicepresidentes, Gregory Ludkovsky.

“Todo el mundo me pregunta si el aluminio es un problema, pero yo le doy la bienvenida, ya que es el principal reto para seguir trabajando”, explica este singular científico ruso metido a directivo. Según reconoce, solo con productos de más valor añadido que rebajen el peso lograrán aplacar el empuje de su rival, aunque se resiste a conceder que en un futuro puede llegar a convertirse en el preferido de los fabricantes.

“El acero es el único que puede ofrecer reducir peso y rebajar emisiones sin perder fuerza y con el mismo coste”, continúa Ludkovsky de pie, junto una pantalla llena de jeroglíficos entre los que destaca un gráfico que asegura que el aluminio es bastante más caro de fabricar, ensamblar y reciclar. Esto era lo que, de hecho, restringía su uso a coches de muy alta gama. Pero la tecnología también avanza del otro lado.

El aluminio confía en duplicar su presencia en la industria en 2025

“Los nuevos productos son más fuertes, seguros y ofrecen una mayor vida útil”, explica Sherri McCleary, una de las creadoras del 951, el proyecto estrella de Alcoa, el homólogo de ArcelorMittal al frente de la industria del aluminio. Gracias a los avances en la estampación de las piezas y, sobre todo, a la sustitución del proceso de soldado por pegamentos, Alcoa confía en que el aluminio duplique su presencia en los coches de aquí a 2025. Actualmente, esta es del 8% de media, muy lejos del 68% del acero, lo que más que un punto flaco es una clara oportunidad de crecimiento, añaden desde la empresa. Donde este material sigue penalizado es en el taller, ya que es más caro a la hora de realizar reparaciones en la carrocería.

A pie de calle y si Alcoa presume con el F150, ArcelorMittal destaca que el nuevo Volvo XC90 cuenta con aceros avanzados de alta resistencia en el 40% de su estructura. Sin embargo, el verdadero motivo de orgullo de ArcelorMittal es el MDX de Acura, la marca de lujo de Honda que, como pasa con la popular pick up de Ford, no se vende en España. Por eso, la acerera ha invitado a un nutrido grupo de periodistas extranjeros, entre ellos EL PAÍS, a visitar la fábrica donde se produce este todo camino de alta gama en Birmingham, también en Alabama. Su singularidad es que, por primera vez, incorpora un arco de puerta de una sola pieza templado en caliente que es hasta cinco veces más resistente en caso de impacto, aunque no está al alcance de todos los bolsillos. Por eso, Ludkovsky, obsesionado con la seguridad, anuncia que “en el futuro habrá nuevos tipos de acero, algunos de ellos a finales de este año, con los que trataremos de cubrir todos los segmentos”.

Pero ¿será el esfuerzo suficiente para mantener su liderazgo? “El acero seguirá siendo el más usado a largo plazo incluso aunque el aluminio y la fibra de carbono estén ganando terreno por la necesidad de aligerar peso”, dice Michael Hanley, responsable del sector de la automoción en Ernst & Young. El motivo es que “el acero ofrece el equilibrio correcto entre coste, peso y resistencia”. Otra cosa es ver quién saldrá peor parado de la pelea, porque no es lo mismo saltar fresco al ring dispuesto a ganar cuota de mercado que pelear para mantener el título de campeón mundial de los pesos pesados tras un siglo en el cuadrilátero.

“España es atractiva”

Para ArcelorMittal, el grupo siderúrgico y minero más grande del mundo, la automoción es un mercado clave con vistas a superar el agujero que han dejado en sus cuentas la crisis y el desplome de la construcción. “Y es el único que identifica tecnología con excelencia, lo que aporta valor, refuerza la competitividad y permite aumentar diferencias frente a otros proveedores para seguir siendo líderes”, añade Gregory Ludkovsky, uno de los vicepresidentes de la firma y su máxima figura en I+D.

ArcelorMittal tuvo unas pérdidas de 153 millones en la primera mitad de año por los costes de la reestructuración y el deterioro de activos, aunque ya ha cerrado este capítulo. De hecho, sus ventas aumentaron a los 40.500 millones hasta junio y logró cerrar el segundo trimestre con 52 millones de beneficio.

Preguntado por el futuro de sus plantas en España, que están bajo un constante rumor de ajustes por la sobrecapacidad de producción y el pinchazo de la burbuja, Ludkovsky se centra en su área, la investigación. “Hemos tenido unos resultados espectaculares en nuestro centro de Avilés, estoy especialmente orgulloso de ello y creo que van a tener mucho trabajo”, destaca antes de señalar que España está en una situación “muy atractiva”. “La economía se está empezando a recuperar muy bien y aunque la construcción sigue en negativo, han bajado los costes laborales y tiene muchas fortalezas para darse la vuelta”, resume.

Con vistas al futuro, asegura que no se puede descartar que las plantas españolas empiecen a fabricar los nuevos productos que ya se están utilizando en EE UU. “Hemos hecho muy importantes avances para los hornos españoles. Sobre la producción de raíles y desde el punto de vista de la eficiencia y la ecología. Utilizamos los hornos españoles como fábricas piloto para probar cosas que luego exportamos a otros países”, añade.

Sobre la firma